La base delle misure lineari in ogni settore industriale è la misura di fine lunghezza parallela (CMD). Sono usati per memorizzare un'unità di lunghezza e per riprodurla. E anche per controllare i dispositivi di misura, la loro taratura e l'impostazione zero sui dispositivi, trasferire le dimensioni per le impostazioni richieste e servire come uno strumento di misura naturale per le dimensioni di ogni tipo di dettaglio. Un insieme di misure di fine lunghezza parallela consente di eseguire operazioni di marcatura con precisione e regolazione della macchina. La funzione principale di CMD è mantenere l'unità delle misure in varie industrie.

Concetti fondamentali

Gli strumenti utilizzati come strumenti di misura in imprese industriali, in organizzazioni o servizi di riparazione devono essere periodicamente controllati (per via sistematica) per la precisione delle misurazioni. Naturalmente, per effettuare la verifica, non è possibile consegnare lo strumento di misura da diverse industrie alle istituzioni in cui vengono posizionate le dimensioni di riferimento.

Questa procedura, senza lasciare l'impresa, consente di eseguire le misure finali della lunghezza (piano-parallelo). Sono un esempio o una misura standard di lunghezza. All'esterno, il dispositivo appare come un parallelepipedo o un cilindro con dimensioni numerate situate tra i piani di misurazione.

Il compito principale delle mattonelle di Johanson è la conservazione di un'unità di lunghezza e di trasmissione. Le misure terminali di lunghezza parallela vengono utilizzate per calibrare, controllare e / o dimensionare i diversi dispositivi di misura (calibro, micrometro, linea sinusoidale, indicatore, ecc.), Nonché controllare i dispositivi di produzione e i modelli.

Come cento anni fa

Le misure finali di lunghezza sono state prima fatte dalla ditta svizzera Ioganson. Realizzati in acciaio sotto forma di parallelepipedi rettangolari, sono apparse alla Mostra del Mondo di Parigi nel 1900. Grazie al produttore, il nome "le mattonelle di Johanson" ha accompagnato lungamente le misure terminali della lunghezza (piano-parallelo). Poco dopo sono diventati solo "piastrelle".

Nell'Unione Sovietica, KMD è stato rilasciato per la prima volta presso le fabbriche di Sestroretsk e Tula. Nella serie sono stati lanciati presso le fabbriche di Krasny Komartalshchik nella città di Kirov e il Calibro di Mosca nei primi anni 1930.

Oggi, con l'avvento di interferometri a contatto laser, strumenti di misurazione elettrica, lungometri, macchine di misurazione dei punti di coordinate, altimetri e altri dispositivi per misurare perfettamente il ruolo, lo scopo e l'utilizzo del KMD sono stati notevolmente modificati. Tuttavia, la qualità fondamentale, di base – il supporto materiale delle dimensioni – è ancora indispensabile. E questo nonostante il grande numero di moderni strumenti ottici ed elettronici per misure accurate.

Le misure finali parallele di lunghezza (piastrelle Johansson) sono prodotte con dimensioni che tra i piani di misura sono da 0,5 a 1000 mm. Se è necessario ottenere una dimensione arbitraria non fornita da questa misura di lunghezza, è necessario disporre di una misura adeguata di piastrelle adeguate macinando le misure finali di lunghezza l'una all'altra. Lappare dovrebbe avvenire finché le piastrelle non si adattano (cioè non dovrebbero disintegrarsi).

Di che cosa fare

Oggi, le misure terminali di lunghezza (piano-parallelo) sono fuse dall'acciaio di alta lega. Sono anche in ceramica e leghe dure.

Acciaio KMD

Le misure di lunghezza, in acciaio, ad esempio il cromo, sono ben sfruttate con le superfici di misura delle staffe di misura e di altre misure. Le loro superfici di lavoro sono piuttosto durevoli, il che spiega la lunga durata.

Le misure in acciaio sono necessariamente sottoposte ad indurimento e quindi all'invecchiamento artificiale, che consente di mantenere la dimensione esatta per un lungo periodo di tempo. La durezza della superficie di lavoro delle mattonelle di Johanson è sempre di almeno 800 HV.

Gli svantaggi comprendono una sensibilità particolare all'usura delle superfici di lavoro, graffi e possibili corrosioni. Prima di iniziare a lavorare con il PCMD, rimuovono il lubrificante protettivo da esse e, dopo l'esecuzione del lavoro, viene applicato. Le misure di lunghezza (parallelo a fine piano), GOST, che si applicano solo all'acciaio, sono soggette a variazioni nel regime di temperatura, compreso il calore delle mani dell'operatore.

KMD dalla fama di leghe dure

Le piastrelle, fuso da carburo di tungsteno, sono dieci volte più forti dell'acciaio. Inoltre, hanno una lappatura ideale. La durezza della superficie di lavoro di una misura di lega dura è quasi il doppio (1400 HV) rispetto alla durezza di questa superficie per le piastrelle in acciaio. Lo svantaggio è uno – un sacco di peso. Pertanto, è impossibile montare blocchi per lavorare con grandi dimensioni da misure di estremità in carburo.

Le misure di fine lunghezza Ploskoparallelnye di lunghezza (piastrelle Johansson), in ceramica di zirconio, sono considerate le più resistenti ai graffi e all'usura della superficie di lavoro. La ceramica, come si sa, non ha paura della corrosione, e quindi l'umidità delle mani dell'operatore (a differenza del carburo e dell'acciaio) non influenza le piastre di ceramica di zirconio. Le misure di lunghezza di questo materiale hanno la massima stabilità e la durata più lunga, che consente di aumentare il periodo tra la verifica.

KMD dalle ceramiche non sono magnetizzate, non richiedono una protezione anticorrosione speciale e non attirano la polvere. E sono anche stabili e in grado di mantenere la dimensione abbastanza a lungo.

L'analisi ha dimostrato che le misure in acciaio e in ceramica hanno un coefficiente di espansione termica vicino. Questo indicatore consente di aggiungere blocchi KMD da piastrelle in ceramica e acciaio, che rende le misure di questi materiali completamente intercambiabili.

Vetro KMD

Effettuare le misure finali della lunghezza e del vetro. Sono utilizzati per controllare il controllo di lappatura e piatta. E anche per controllare la piattezza delle superfici esatte di lavoro, ad esempio, tavole di rack. Si producono vetro KMD con diametro da 50 mm a 75 mm, piastre inferiori a 0,125 μm e spessore 15-20 mm.

Come funziona

La trasmissione e la conservazione della dimensione esatta utilizzando le misure finali parallele al piano di lunghezza procedono come segue.

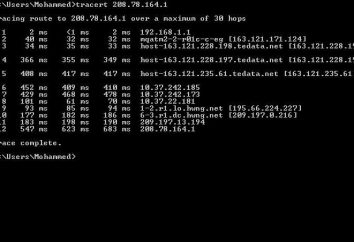

Su un'installazione speciale per le misurazioni, verranno verificate le dimensioni della prima cifra delle misure finali del campione.

Le misure terminali di lunghezza (piano-parallelo), aventi l'attestazione delle piastrelle di precisione più elevate, vengono memorizzate esclusivamente nelle sale di laboratorio dello Stato Standard. Nelle imprese industriali, a seconda delle esigenze degli standard di accuratezza dei prodotti fabbricati, vengono utilizzate piastrelle dalla seconda alla quinta categoria. Per trasferire la dimensione esatta è quello di confrontare periodicamente le mattonelle della prima categoria e le piastrelle del secondo livello. Poi l'ultima – con piastrelle già la terza categoria e ulteriormente sotto lo schema. Così, nelle imprese industriali tutti i dispositivi di misura vengono controllati, dall'esatto e finito a quelli più ruvidi. I risultati dei controlli effettuati sono registrati nel passaporto di ciascun dispositivo.

Lappatura di KMD

Un effetto di macinazione delle misure terminali di lunghezza è l'effetto di attaccare due piastrelle. Le misure terminali parallele in piano della lunghezza sono lucidate in modo che, quando sono combinate, i detriti di aria vengono rimossi e solo la pressione atmosferica li colpisce. La tensione superficiale delle rimanenti gocce di liquido per il lavaggio del lubrificante e l'interazione tra le molecole del materiale da cui si fanno le piastrelle aumentano la forza di compressione.

Se le misure di fine lunghezza parallela sono lucidate, allora saranno idealmente lappate. Questa capacità di misura delle lunghezze delle mattonelle è considerata un must. Per la perdita di questa qualità si intende l'usura della superficie della misura.

Accessori necessari

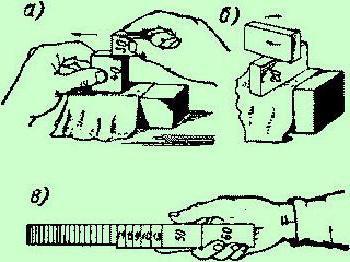

Per la raccolta di piastrelle in blocchi di KMD e fissandoli allo scopo di fornire la comodità di utilizzo, utilizzare un set di accessori per lunghezze end-plane parallele. Viene usato abbastanza. Ad esempio, sono necessari accessori per la verifica o l'installazione sulla dimensione di vari dispositivi di misura. Ciò può essere micrometrico e indicatore di indicatori, calibri, ecc.

Il set comprende necessariamente fianchi di diverse dimensioni, che permettono di effettuare misurazioni sia interne che esterne. Ciò è particolarmente importante quando si producono prodotti di alta precisione in piccole serie. In questo caso, gli accessori devono essere impostati sulla dimensione massima del prodotto fabbricato e al minimo. Cioè, vengono utilizzati come un manometro a due facce con un lato di passaggio e non passabile.

Per i lavori di marcatura utilizzare un set di marcature aggiuntivo, ai quali sono fissati detentori per misure particolarmente precise.

Anche nel set comprendono: cravatte, pareti laterali, piani paralleli e radiali, righello a tre lati, lato centrale e diavolo, base, biscotti e stili. Questi ultimi sono necessari per determinare la dimensione del divario tra le superfici di terra. Gli stili sono lastre di acciaio, la cui dimensione minima è 0,02 mm, la dimensione massima è 1,0 mm. La gradazione in essi è di 0.01 mm e 0.05 mm.

Per determinare la dimensione del gap utilizzando il manometro, è necessario collocarlo tra le superfici. Lo stilo dovrebbe muoversi con un piccolo sforzo e in nessun caso non affondare o muoversi liberamente. Per la somma dello spessore delle sonde, nel divario entrato completamente e il suo valore è determinato.

Calibrazione e verifica di QMD

Le misure finali di lunghezza parallela sono molto importanti nella catena gerarchica di trasferimento di dimensioni dal campione di lunghezza (metro): sono un supporto materiale stabile della dimensione costante.

Il trasferimento del misuratore di riferimento, la cui base è la lunghezza dell'onda luminosa, viene trasmessa alle misure di lunghezza di riferimento della lunghezza per mezzo di misure di interferenza profonde. Pertanto, otteniamo un livello di misura di lunghezza, appartenente alla classe K. Inoltre, secondo lo schema di verifica, viene trasferito ad altre misure.

Secondo lo scopo principale di KMD (assicurando l'uniformità delle misurazioni e il trasferimento di dimensioni della lunghezza di riferimento) sono stati sviluppati schemi di verifica. Per le stesse finalità, vengono prodotte misure di lunghezza di precisione diversa da classi e classi. La verifica delle misure di lunghezza (fine, piano-parallelo) passa attraverso dispositivi speciali.

Il primo di questi era un micrometro inventato appositamente. È stato distinto da una maggiore precisione. Gli anni passavano, gli strumenti migliorarono. Oggi danno i risultati della massima precisione e hanno smesso di essere una rarità. Molti laboratori hanno strumenti di verifica. Inoltre, KMD può essere facilmente verificato da comparatori fotovoltaici incrementali e induttivi, che sono liberamente disponibili. E i metodi di conduzione delle misurazioni su questi dispositivi sono stati per lungo tempo elaborati. Il vantaggio di questo metodo è la semplificazione dello schema di verifica delle misure di lunghezza. Un qualche svantaggio è l'elevato costo dei dispositivi e l'elevato requisito delle competenze di uno specialista che lavora con loro. E l'errore. È così piccolo che è difficile duplicare i risultati delle misurazioni su altri dispositivi.

Metodi di verifica di base

Esistono quattro metodi di verifica:

– Misura indiretta di un dato valore.

– misure dirette di un dato valore.

– confronto con il coinvolgimento di un comparatore.

– confronto diretto con lo standard.