MRP-sistema di pianificazione

Prima nella nostra vita ci sono stati i computer, controllare la quantità di materiale nei magazzini delle imprese è effettuata a mano, utilizzando le carte contabili. Tuttavia, questo metodo era inaffidabile, spesso c'è un errore, errore di calcolo, e la società non aveva risorse inattive, scadenze non rispettate e la perdita di profitti. Dall'inizio del processo di automazione industriale è stato notevolmente semplificato dai programmatori. sistema MRP è stata la soluzione migliore al problema del controllo del magazzino. Nel corso del tempo, un nuovo metodo si è diffuso in tutto il mondo. Familiarità con le sue caratteristiche, i vantaggi e le attività principali.

storia

Per la prima volta il concetto di MRP (Material Requirements Planning) è nato a metà degli anni '50 del secolo scorso negli Stati Uniti. Per definizione, uno dei principali sviluppatori, J .. Orliski, è una sequenza logica di procedure e requisiti che devono soddisfare il programma di produzione. In poche parole, questo metodo di gestione della produzione attraverso la predisposizione di piani e programmi di consegna di materie prime o componenti. Sulla base del concetto teorico di sistema MRP-pianificazione è stato sviluppato.

Il campo di applicazione è stato il lavoro con i componenti, semilavorati, materiali e prodotti finiti specifici. In URSS, questo metodo ha cominciato ad essere utilizzato solo negli anni '70. Con l'avvento del sistema MRP tecnologia informatica è esteso alla sfera militare-industriale, e negli anni '80 – l'attività di trading. Procedimento è necessaria nel controllo di processo ordine e fornitura di risorse per una grande nomenclatura. Un esempio lampante è grandi imprese industriali (ad esempio, prodotti di ingegneria).

L'unico problema con il nuovo metodo, gli esperti ritiene la selezione e lo sviluppo di informazioni e software matematico, apparecchiature per ufficio. È tipico per la produzione automatizzata e processi tecnologici. A questo proposito, gli esperti distinguono due tipi: l'informatica e le informazioni di sistema MRP.

obiettivi

In base alla zona di possibili applicazioni di questo metodo, alcuni obiettivi sono stati formulati. sistema MRP garantisce la soddisfazione dei bisogni di affari in materiali, componenti e prodotti per la consegna ai clienti. Esso elimina i costi bassi, mantenendo i livelli di inventario. In pratica, lo scopo del concetto è pianificare operazioni di produzione e programmi di approvvigionamento.

Inoltre MRP-sistema consente di determinare la quantità e tempi di produzione finale e acquisizione delle risorse necessarie in conformità con il programma di produzione.

l'algoritmo

Il ciclo di funzionamento a causa di una specifica sequenza di azioni. Il primo passo è quello di rendere il programma di produzione ottimale per il periodo previsto. Questo processo si basa sull'analisi del programma produzione individuale.

Nel secondo passo dovrebbe essere quello di condurre contabilizzazione di materiali e componenti che non sono coinvolti nella produzione, ma necessari per il compimento degli ordini dei clienti (ad esempio, l'imballaggio, l'immagazzinamento e così via. D.).

La fase successiva è l'unificante, in quanto richiede di calcolare la domanda totale per ogni tipo di materiali, componenti, quali corrisponderà alla composizione del prodotto finale.

E, infine, è necessario programmare gli ordini per le risorse. In futuro, forse a regolare le ordinazioni, formatisi prima del momento della pianificazione. Essi sono necessari al fine di evitare la consegna intempestiva.

Termini e approcci

Per il funzionamento di qualsiasi sistema richiede certe condizioni. sistema MRP non fa eccezione. L'implementazione di ERP è possibile con le efficaci metodi matematici di previsione, la disponibilità della tecnologia informatica, che consente di ottimizzare rapidamente le attività. Così come la necessità di una pianificazione e gestione dei processi produttivi e tecnologici.

MRP sistema si determina la scelta della sua relativamente tipo di domanda per la produzione delle imprese. Ci sono due tipi: indipendenti e dipendenti. Nel primo caso la domanda è generata tra loro indipendenti acquirenti. È il fattore economico esterno, e perché il controllo avviene mediante un semplice schemi circuitali.

La seconda vista mostra la parte posteriore delle relazioni economiche. E 'causata da l'uso di diversi componenti costruttore per la produzione di merci. Di conseguenza, la domanda per ciascuna di esse forma un certo rapporto con la produzione del prodotto finale in su. Che tale approccio per calcolare la quantità di ogni tipo di materie prime può essere implementato sistema di classe MRP.

elementi

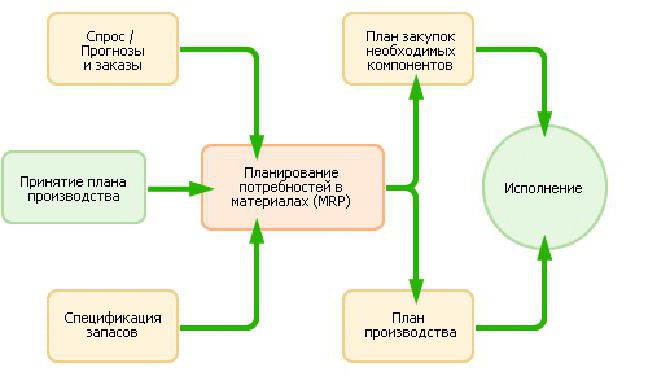

Questo metodo ha bisogno di pianificazione ha una struttura ramificata. elementi MRP del sistema sono divisi in dati di ingresso e di uscita. Essi, a loro volta, sono sotto-componenti, che sono in stretto informativo e matematici relazioni, e di fornire la previsione della qualità e la gestione del processo di produzione.

input

I dati di input è la produzione di pianificazione, le specifiche e dati sulle scorte esistenti e ordini aperti (es. E. realizzati). Essi svolgono un ruolo chiave nel sistema di pianificazione.

Il primo sub-componente è formato da un relativamente indipendente della domanda. mezzi di automazione quando sistema di programmazione non ha. Pertanto, è creato a mano secondo le caratteristiche di consumo e piano finanziario. programma di produzione per il periodo può essere diviso per facilità d'uso. Il primo non permette alcuna modifica che richiedono precisa esecuzione. Nel secondo periodo di regolazione sono possibili, ma devono essere conformi con il piano delle risorse di base. L'ulteriore periodo è considerato, appare l'informazione più dinamico.

Specifiche – un elenco o un elenco di risorse di base o di componenti per unità. Questo aiuta a identificare la carenza di materiale e di attuare il compenso. È inoltre necessario specificare il numero di prodotti ed il tempo di esecuzione e consegna di ordine. Per la produzione in continuo ed evitare il processo di tracciamento dei bug disponibili materie prime e confronto con gli indici precedenti deve essere continua.

Specifiche Accounting aiuta corretto calcolo del fabbisogno totale di risorse. Questo processo viene eseguito tramite un algoritmo MRP. programma di produzione permette calcolo preciso della domanda totale per unità di prodotto finito e formare l'esistenza di dati riserve, coordinando il piano con il numero di ordini aperti.

produzione

Questa categoria è costituita da relazioni primarie e secondarie che operano in un sistema funzione ausiliaria.

Il primo sub-componente, a sua volta, è rappresentato da:

- ordini pianificati – un programma suddiviso in periodi (il tempo e il valore di ordini aperti).

- Rilascio dei materiali in produzione (calcolo del bilancio di inventario viene effettuata tenendo conto del numero di costi delle risorse).

- Adattamenti dei ordini pianificati in forma di un cambiamento della data, il volume dell'ordine e della sua eventuale cancellazione.

rapporti secondari riflettono il controllo della esecuzione di ordini in conformità con i termini e gli importi. Esse mirano a mostrare deviazione dal piano, per aiutare a calcolare il costo di produzione. Questa categoria comprende anche rapporti di pianificazione (contratti di fornitura e di impegni di acquisto). Rapporti su situazioni particolari indicano le incongruenze e gli errori contenuti nel bilancio.

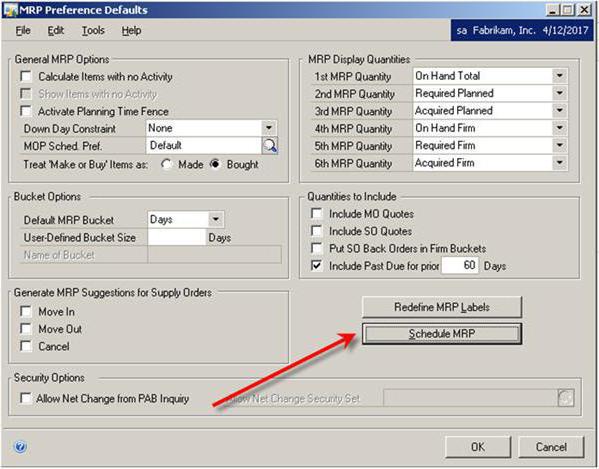

Utilizzando la tecnologia informatica MRP-sistema agisce come un programma che visualizza l'intero processo in un diagramma.

vantaggi

Come con qualsiasi fenomeno della realtà, questo metodo ha i suoi pro ei contro di utilizzare. I indubbi vantaggi dei sistemi MRP – è di:

- La possibilità di operare i dati sui consumi che nel contesto delle esperienze passate, e di concentrarsi sul futuro (in programma di calcolo, previsione).

- La possibilità di minimo di scorte di materie prime. Ciò consente di risparmiare l'azienda finanzia le sue spese per lo spazio di noleggio e assunzione di personale.

- L'incremento del tasso di rotazione del magazzino.

- La razionalizzazione della produzione, monitorando lo stato di ogni tipo di componente di risorsa. Questo consente di monitorare con precisione la qualità del processo di produzione.

- ritardi di produzione Eccezione causa della mancanza di risorse necessarie;

- Ridurre il rischio di scarsa avanzamento degli ordini, oltre a ridurre il numero di lavori urgenti.

- Un altro vantaggio significativo di MRP-sistema è la possibilità di utilizzare i propri dati per le altre attività di logistica in azienda o nella catena di fornitura.

carenze

Gli svantaggi di questo metodo di pianificazione comprendono:

- La necessità di una grande quantità di dati accurati e calcoli.

- sistema MRP ha una bassa flessibilità, che ostacola notevolmente risposta tempestiva ai cambiamenti esterni nella produzione o fornitura di risorse.

- La complessità del sistema di controllo ad alto flusso di produzione e l'utilizzazione. Ciò può comportare un considerevole numero di fallimenti, non solo dipende da fattori umani, ma anche sui problemi del sistema.

- MRP nella progettazione non può prendere in considerazione le restrizioni di capacità, il volume della produzione, ed altri parametri. Così a volte logisti faccia calcoli "irragionevoli" presentate dal programma.

- MRP-sistema richiede implementazione costoso e lungo termine.

MRP II

Alla fine del secolo scorso, l'analista americano George Plosl, Oliver Uayt hanno offerto un sistema di pianificazione delle risorse migliori, che è stato chiamato MRP II. Il suo principale vantaggio è che copre la parte operativa e finanziaria della produzione, tiene conto della capacità tecnologica e agli adattamenti operativi Stima dei piani e programmi. Elenco delle funzioni espanse alla gestione della domanda, modellazione del processo produttivo secondo il magazzino e parametri per valutare le prestazioni. In questo sistema, i risultati sono valutati insieme, rendendo MRP II pianificazione più flessibile in relazione a fattori esterni.

ERP

Nonostante i notevoli problemi da superare la pianificazione della produzione, MRP-sistema è sistema imperfetto. Essa si applica solo a un tipo di attività logistiche. Pertanto, nei 90 anni è stato fatto l'integrazione delle attività e la produzione, la gestione del personale e la gestione finanziaria. Il nuovo sistema denominato ERP (Enterprise Resource Planning). Al centro di questo concetto è l'idea di creare un unico data warehouse (o repository). Così, il sistema MRP è diventato parte di un sistema più grande.

Il vantaggio di questo approccio è la mancanza di necessità di comunicazione delle informazioni tra sistemi e considerevole risparmio di tempo e di oneri finanziari per il personale. Oggi, la pianificazione ERP è importante per le grandi imprese. Una piccole e medie imprese aderisce alla ormai classica MRP-sistema.