Come fare calcestruzzo refrattario con le tue mani?

La costruzione di oggetti di diverso scopo richiede spesso l'uso di materiali refrattari. Con loro aiuto è possibile proteggere persone e disegni. Il calcestruzzo refrattario agisce come uno di questi materiali. Alcune sue varietà sono in grado di subire l'influenza della temperatura fino a 1000 ° C, mentre la forma e le proprietà utili sono conservate.

Proprietà di base

Tra le caratteristiche principali di tali calcestruzzi sono:

- Elevata refrattarietà;

- Aumento delle proprietà operative;

- forza;

- Non c'è bisogno di utilizzare un processo di cottura costoso nella produzione.

Oggi, il calcestruzzo refrattario può essere classificato in peso. La fabbricazione o l'ordine possono essere i seguenti tipi di materiale descritto:

- Particolarmente pesante;

- facile;

- maglia;

- pesante.

Di conseguenza, è possibile ottenere un materiale che possa eseguire una funzione di isolamento strutturale o termico, a seconda della composizione degli ingredienti.

Caratteristiche di produzione

Se si decide di fare calcestruzzo refrattario, allora si dovrebbe diventare più familiari alla sua composizione. Il materiale è realizzato sulla base di componenti di base e alcuni additivi, tra i quali:

- Sabbia di Chamotte;

- magnesite;

- Diversi tipi di macerie ;

- Cemento alluminoso.

Tra gli additivi è necessario assegnare sostanze finemente macinate e minerali che danno una durata del materiale. Tra questi additivi:

- pomice;

- Minerale di cromo finemente macinato;

- Scorie di forno di altoforno.

Questi componenti vengono aggiunti per aumentare la densità di non solo il prodotto finito, ma anche la composizione secca. A volte i riempitivi per la produzione sono fabbricati nelle condizioni di fabbrica, ma in alcuni casi possono essere utilizzate rocce refrattarie e la battaglia di mattoni refrattari calcinati. Per ottenere gradi diversi di calcestruzzo, vengono aggiunti riempitivi di diverse frazioni. Se è una sostanza a grana grossa, allora i suoi elementi possono avere un diametro compreso tra 5 e 25 mm. Quando si tratta della frazione fine, è uguale al limite di 0,15 e 5 mm. Tra questi ingredienti deve essere assegnato:

- Mattone di magnesite;

- Mattoni di Fireclay;

- Mattone ordinario;

- Scorie in alluminio;

- diabase;

- basalto;

- Scorie di forno di altoforno.

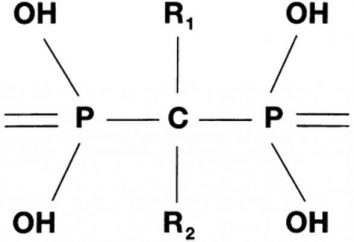

Il più comune tra i consumatori è il calcestruzzo refrattario, che viene realizzato utilizzando la chamotte, perché soddisfa tutti i requisiti della costruzione. Gli ingredienti di fosfato di alluminio e il vetro liquido agiscono come agenti di collegamento. I cementi di Portland, la periclasi e l' allumina e servono come agenti leganti. Se il vetro liquido viene aggiunto agli ingredienti, consente di aumentare le caratteristiche di prestazione. Ciò è particolarmente vero se la soluzione concreta viene usata per formare lo strato di gesso.

Ulteriori raccomandazioni sulla tecnologia

Il calcestruzzo refrattario, la cui composizione è descritta nell'articolo, può avere un certo marchio. Ogni varietà assume l'aggiunta del suo plastificante, delle polveri di magnesite e delle scorie ferrochrome. Se si desidera realizzare un calcestruzzo leggero, i materiali espansi devono essere del tipo seguente:

- vermiculite;

- Argilla espansa;

- perlite.

Se decidi di ordinare la produzione di una miscela da un professionista, allora il rapporto tra i componenti che raccolgono, in conformità con il tuo progetto. La composizione viene selezionata in base alla temperatura di esercizio e alle condizioni di servizio.

Oltre alla composizione del tipo di riempimento

Se si decide di fare calcestruzzo refrattario con le tue mani, è possibile utilizzare diversi tipi di riempimento, vale a dire:

- dinas;

- corindone;

- quarzo;

- Miscele finite.

Considerando i concreti per composizione, è necessario distinguere i segni. Ad esempio, ASBG è una miscela di allumina secca refrattaria che viene utilizzata nella metallurgia non ferrosa e ferrosa, nonché nell'ingegneria del calore e della potenza. La miscela di calcestruzzo ad alto contenuto di allumina con caratteristiche refrattarie è designata con l'abbreviazione VGBS ed è destinata alla creazione di rivestimento monolitico di secchi di colata in acciaio, di pareti e di installazione a fondo.

La composizione può essere utilizzata a temperature fino a 1800 ° C. La miscela asciutta in alluminio di alluminio di rinforzo è designata dalle lettere SSBA. È destinato ad aggregati termici, forni e dispositivi a strati di rinforzo. La temperatura di esercizio può raggiungere i 750 ° C.

Asciugatura del calcestruzzo

L'essiccazione del calcestruzzo refrattario può essere effettuata dopo il completamento della fase di solidificazione. Questo usa l'aria e la temperatura ambiente non deve essere inferiore a +10 ° C. Prima del riscaldamento iniziale, il calcestruzzo deve essere mantenuto per un giorno o più per ottenere uno stato stazionario. L'operazione di essiccazione consente di ridurre il volume di acqua libera nel calcestruzzo, che potrebbe causare una reazione chimica tra l'atmosfera e la superficie del rivestimento.

Dopo la polimerizzazione, la fodera è lasciata in aria umida senza asciugare. Dopo la polimerizzazione, asciugare la fodera. Se ciò non è possibile, il calcestruzzo viene lasciato in un ambiente umido chiuso. È importante assicurare una buona ventilazione o lasciare la fodera in un'area ben ventilata. Se si è chiesto come fare calcestruzzo refrattario, allora si dovrebbe avere familiarità con le specifiche della sua preparazione per l'operazione. Ad esempio, la fase di asciugatura può avvenire usando un ventilatore o soffiante adatto che fornirà aria calda.

Caratteristiche della miscelazione

Prima di realizzare calcestruzzo refrattario con le proprie mani, la composizione della soluzione deve essere accuratamente selezionata. Questo è stato menzionato in precedenza. Per quanto riguarda le peculiarità di miscelazione, si consiglia di utilizzare un miscelatore a paga. È preferibile per i calcestruzzi termoisolanti, ma per soluzioni dense è assolutamente necessario, in quanto consente di mescolare uniformemente e correttamente il materiale con l'aggiunta di un volume di acqua più piccolo. Quanto al mixer di calcestruzzo, questo effetto sarà molto difficile da raggiungere.

Questa raccomandazione è rilevante anche per il fatto che per il calcestruzzo denso il contenuto di umidità può essere critico. Infatti, per i materiali descritti, è richiesta la massima resistenza con la densità ottimale. Per la sua natura, i calcestruzzi termoisolanti sono più morbidi che denso, quindi è importante che essi vengono impastati utilizzando la quantità necessaria di acqua. Il suo surplus può causare una diminuzione della resistenza e della densità, mentre un inconveniente porterà ad una diminuzione della fluidità.

Proporzioni di calcestruzzo refrattario

La preparazione del calcestruzzo refrattario deve essere effettuata secondo determinate proporzioni. Se un camino deve essere costruito utilizzando il materiale, la soluzione dovrebbe essere in grado di sopportare una temperatura di 1200 ° C dopo l'indurimento. Dalla miscela è possibile realizzare un caminetto e un focolare. Per eseguire il lavoro, sarà necessaria una parte del calcestruzzo M-400, due parti di sabbia fatta di mattoni refrattari, come molti pezzi di briciola da una battaglia di mattoni, nonché 0,33 parti di un additivo in camoscio polverizzato.

Se si prevede di costruire un focolare monolitico, durante la quale l'apparecchio di riscaldamento sarà costantemente esposto ad una fiamma aperta. Per fare questo, è necessario preparare una soluzione con le seguenti proporzioni: 2,5 parti di macerie, parte del calcestruzzo, 0,33 parti di sabbia di chamotte. Per quanto riguarda le macerie, può essere di quarzo o mattone rosso, come soluzione alternativa, a volte viene utilizzato un sottile mattone rosso.

conclusione

Le caratteristiche della preparazione di una malta per la produzione di calcestruzzo refrattario sono simili a quelle usate quando la malta convenzionale è chiusa. Se si suppone che riempia la calza, il movimento deve essere orientato in senso orario. A volte le forme sono fatte di compensato per formare prodotti.

Per evitare l'evaporazione dell'acqua durante il processo di solidificazione, gli stampi dopo la fabbricazione devono essere compattati. Ciò facilita l'estrazione più facile dei pezzi. Il metodo più semplice di sigillatura è il polietilene, ma per ottenere il risultato migliore, si dovrebbe usare silicone pre-lubrificato con grassi vegetali.