Grazie alla facilità, duttilità e resistenza alla corrosione dell'alluminio è diventato un materiale indispensabile in molte industrie. Aeromobili alluminio – gruppo di leghe differiscono per l'inserimento di magnesio di alta resistenza, silicio, rame e manganese. Conferire maggiore resistenza alla lega mediante m. N. "Effetto Aging" – un metodo speciale di indurimento sotto l'influenza per lungo tempo un ambiente atmosferico aggressivo. La lega è stato inventato nei primi anni del 20 ° secolo con il nome di duralluminio, ora noto anche con il nome di "Avial".

Definizione. background storico

L'inizio della storia della lega di alluminio di aeronautica è l'anno 1909. Tedesco ingegnere metallurgico Alfred Wilm empiricamente stabilito, se una lega di alluminio con una piccola aggiunta di rame, manganese e magnesio dopo indurimento ad una temperatura di 500 ° C e spegnere riposare a 20-25 ° C per 4-5 giorni, diventa gradualmente più duro e più forte, senza perdere la flessibilità. La procedura si chiama "invecchiamento" o "maturazione". Durante questo indurimento atomi di rame riempire il più piccolo pluralità di zone a bordo dei grani. Il diametro del atomo di rame è inferiore a quella dell'alluminio, perché v'è sollecitazione di compressione, aumentando così la resistenza del materiale.

Per la prima volta la lega è stato masterizzato al fabbriche tedesche Dürener Metallwerken e ha ricevuto marca Dural, da cui il nome "in duralluminio". Successivamente, metallurgia americano R.B. e composizione Archer Dzhafris migliorata modificando la percentuale di principalmente magnesio. La nuova lega chiamato 2024 che varie modifiche sono ampiamente usati oggi, ma l'intera famiglia di leghe – "Avial". Il nome "alluminio aeromobili", questa lega ha ricevuto quasi immediatamente dopo l'apertura come completamente sostituito il legno e metallo nella costruzione di aerei.

Le principali tipologie e caratteristiche

Ci sono tre gruppi principali:

- Famiglia di alluminio-manganese (Al-Mn), e alluminio-magnesio (Mg-Al). La caratteristica principale – alto, appena inferiore a puro resistenza alla corrosione dell'alluminio. Tali leghe rispondono bene alla saldatura e saldatura, ma il brutto taglio. Non indurito da un trattamento termico.

- leghe di alluminio di sistema anticorrosivo di magnesio-silicio (Al-Mg-Si). Trattamento termico di tempra, cioè tempra a 520 ° C, seguita da raffreddamento in acqua e invecchiamento naturale per circa 10 giorni. La caratteristica distintiva di questo gruppo di materiali – elevata resistenza alla corrosione quando viene utilizzato in condizioni normali e sotto stress.

- leghe strutturali, alluminio-rame-magnesio (Al-Cu-Mg). La loro base – drogato rame, manganese, magnesio e alluminio. Variando le proporzioni degli elementi di lega aeromobile preparati alluminio, le caratteristiche dei quali possono variare.

Materiali di quest'ultimo gruppo possiedono buone proprietà meccaniche, ma sono molto suscettibili alla corrosione rispetto al primo e secondo famiglia di leghe. Il grado di suscettibilità alla corrosione dipende dal tipo di trattamento superficiale, che è ancora necessario per proteggere la verniciato o anodizzato. La resistenza alla corrosione è aumentata introducendo parte della lega manganese.

Oltre ai tre tipi principali di leghe sono inoltre distinti forgiatura leghe resistenti al calore, elevata resistenza strutturale et al. Sono necessari per una particolare proprietà di applicazione.

Marcatura di leghe aeronautiche

standard internazionali prima alluminio aeronautico marcatura cifra indica i principali elementi di lega della lega:

- 1000 – alluminio puro.

- 2000 – in lega di duralluminio, in lega con il rame. Ad un certo periodo – la lega aerospaziale più comune. A causa della elevata sensibilità a tensocorrosione è sempre più sostituita da 7000 leghe della serie.

- elemento di lega – – 3000 manganese.

- elemento di lega – – 4000 silicio. Leghe sono note anche come Silumin.

- elemento di lega – – 5000 magnesio.

- 6000 – leghe più plastica. Lega elementi – magnesio e silicio. Termozakalke possono essere sottoposti per aumentare la forza, ma inferiore in questo parametro il 2000 e il 7000.

- 7000 – leghe, l'alluminio aeronautico più durevole temprato termicamente. I principali elementi di lega – zinco e magnesio.

Marcatura seconda figura – modifiche lega di alluminio dopo il numero di sequenza iniziale – il numero "0". Le ultime due cifre – del numero della lega, informazioni sulla sua purezza di impurità. Se la lega prototipo viene aggiunta alla marcatura quinto carattere "X".

Oggi, la più comune alluminio del velivolo grado 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Le caratteristiche distintive di queste leghe sono: leggerezza, duttilità, buona tenacità, resistenza all'abrasione, alla corrosione ed elevate sollecitazioni. Nel settore aereo le leghe più utilizzate – aria 6061 e 7075.

struttura

L'alluminio principale elementi leganti aerei sono rame, magnesio, silicio, manganese e zinco. La percentuale in peso di questi elementi in lega di determinare caratteristiche quali resistenza, flessibilità, resistenza agli impatti meccanici, ecc La lega a base di – alluminio, elementi di lega base :. rame (2,2-5,2% in peso), magnesio (0, 2-2,7%) e manganese (0,2-1%).

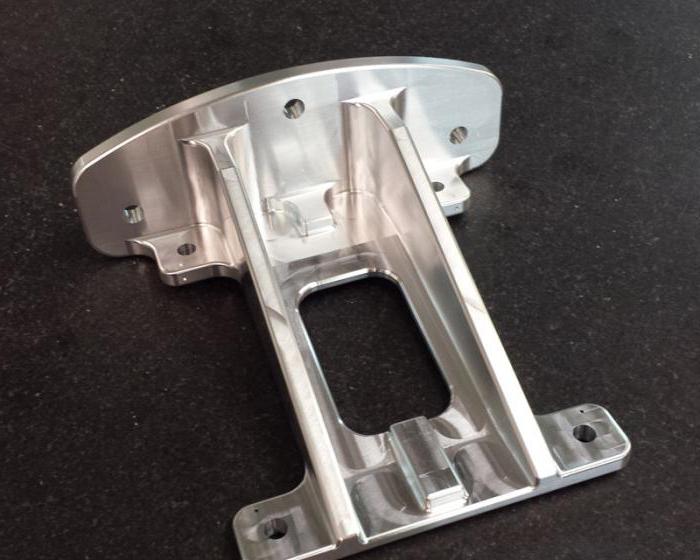

Una famiglia di leghe di alluminio-silicio aeromobili (4-13% in massa) con un contenuto minore di altri elementi di lega – rame, manganese, magnesio, zinco, titanio, berillio. Ha usato per la fabbricazione di parti complesse, noto anche come silumin o lega di alluminio pressofuso. La famiglia di lega di alluminio-magnesio (1-13% in peso) con gli altri elementi hanno una elevata duttilità e resistenza alla corrosione.

Il ruolo del rame nella composizione di alluminio aeronautico

La presenza di rame nella composizione della lega aeronautica contribuisce al suo rafforzamento, ma allo stesso tempo è male per la sua resistenza alla corrosione. Cadendo a bordi di grano durante la tempra, il rame rende la lega soggetti a corrosione vaiolatura, corrosione sotto sforzo e corrosione. Zone ricche in rame è galvanicamente più catodica rispetto alla matrice di alluminio circostante e quindi più soggetto a corrosione di verificarsi meccanismo elettrochimico. Aumentando il contenuto di rame nel peso della lega al 12% aumenta le proprietà di resistenza a causa dell'indurimento particolato durante l'invecchiamento. Quando il contenuto di rame nella composizione di oltre il 12% la lega diventa fragile.

Campi di applicazione

Le leghe di alluminio sono il metallo più famosa. resistenza della lega alluminio aeronautico leggerezza rendono questo una buona scelta per molte industrie da aereo ad articoli per la casa (telefoni cellulari, auricolari, torce elettriche). Le leghe di alluminio vengono utilizzati nella costruzione navale, fabbricazione di automobili, costruzione, w trasporto / d nell'industria nucleare.

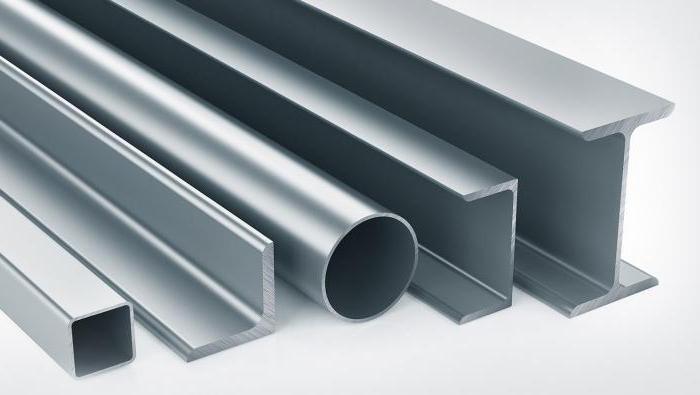

Ampiamente leghe con contenuto di rame moderata (2014, 2024 etc.) rivendicato. Profili di queste leghe hanno alta resistenza alla corrosione, buona lavorabilità, saldabilità posto. Di loro sono fatti progettazione responsabile di velivoli, mezzi pesanti, veicoli militari.

composto di alluminio aeronautico Proprietà

Saldatura di leghe aeromobili avviene esclusivamente in un gas inerte di protezione. preferiti sono i gas elio, argon o una loro miscela. Si ha una maggiore conducibilità termica di elio. Questo determina il comportamento della temperatura più favorevole dell'ambiente di saldatura che ti permette di essere abbastanza comodo per collegare gli elementi strutturali a parete spessa. Uso di miscele di gas di protezione migliora lo sfiato. La probabilità di formazione di pori nella saldatura è notevolmente ridotto.

L'impiego nel settore aereo

leghe di alluminio aeromobili originariamente creati specificamente per la costruzione di aeromobili. Di questi, l'alloggiamento è composto da parti motori aeronautici, telai, serbatoi di carburante, e altri dispositivi di fissaggio. Dettagli dell'alluminio aeromobili sono utilizzati nel vano interno dell'abitacolo.

2xxx leghe di alluminio serie sono utilizzati per la produzione di parti esposte a temperature elevate. nodi dettagli carico leggero, carburanti e sistemi dell'olio idraulico sono realizzati in lega 3xxx, 5xxx e 6xxx. Il più diffuso nel settore aeronautico era lega 7075. Da essa gli elementi sono fatti per funzionare a un grande carico, con basse temperature, elevata resistenza alla corrosione. La base della lega è di alluminio, e gli elementi di lega maggiore magnesio, zinco e rame. Da essa è fatta profili potenza di strutture di aeromobili, le parti di guscio.