Analisi FMEA: Esempio di applicazione e

difetti talvolta sorgono nella progettazione e produzione di varie attrezzature. Qual è il risultato? Produttore trasporta perdite significative associate a ulteriori test, controlli e modifiche di progettazione. Tuttavia, non è – non è un processo incontrollato. Valutare le possibili minacce e vulnerabilità, nonché di analizzare i potenziali difetti che possono interferire con il funzionamento delle apparecchiature, è possibile utilizzare l'analisi FMEA.

Per la prima volta questo metodo di analisi è stato utilizzato negli Stati Uniti nel 1949. Poi è stato utilizzato esclusivamente nel settore militare, nella progettazione di nuove armi. Tuttavia, nelle idee 70 ° FMEA erano nel campo delle grandi aziende. Uno dei primi ha introdotto la società di tecnologia Ford (a quel tempo – il più grande costruttore di automobili).

Oggi il metodo FMEA-analisi è utilizzato in quasi tutte le macchine da costruzione imprese. I principi di base della gestione del rischio e analisi dei guasti i motivi descritti nel GOST R 51.901,12-2.007.

Definizione e l'essenza del metodo

FMEA – un'abbreviazione del Failure Mode and Effect Analysis. Questo è – la tecnologia di analisi dei tipi e delle conseguenze di possibili guasti (difetti, grazie al quale l'oggetto perde la sua capacità di svolgere le sue funzioni). A che serve questo metodo? Dà l'azienda l'opportunità di anticipare potenziali problemi e malfunzionamenti anche in fase di progettazione. Nell'analizzare il produttore riceve le seguenti informazioni:

- una lista di potenziali difetti e malfunzionamenti;

- analisi delle cause della loro presenza, gravità e conseguenze;

- raccomandazioni per ridurre i rischi in ordine di priorità;

- valutazione complessiva della sicurezza e l'affidabilità dei prodotti e sistemi in generale.

I dati ottenuti dall'analisi sono documentati. Tutti i guasti rilevati e studiati sono classificati per gravità, facilità di rilevazione, manutenibilità e frequenza di occorrenza. Il compito principale – per identificare i problemi prima che si verifichino e interesserà i clienti della società.

Ambito FMEA-analisi

Questo metodo di ricerca è ampiamente usato in quasi tutti i settori tecnici, come ad esempio:

- automobilistico e navale;

- industria aerospaziale;

- chimiche e petrolio;

- la costruzione;

- produzione di attrezzature e macchinari industriali.

Negli ultimi anni, le tecniche di valutazione dei rischi sono sempre più applicati nel settore non manifatturiero – ad esempio nella gestione e commercializzazione.

FMEA può essere eseguita in tutte le fasi del ciclo di vita del prodotto. Tuttavia, la maggior parte delle analisi viene eseguita sulla scena di modifiche di sviluppo e di prodotto, nonché utilizzando le strutture esistenti nel nuovo ambiente.

tipi

Con l'aiuto della tecnologia di studio FMEA non solo i vari meccanismi e dispositivi, ma anche i processi di gestione della società, produzione e gestione di prodotti. In ogni caso, il metodo ha le proprie caratteristiche specifiche. L'analisi soggetto può essere:

- sistemi tecnici;

- strutture e prodotti;

- processi di produzione, apparecchiature, installazione e manutenzione di prodotti.

In uno studio dei meccanismi che determinano il rischio di non conformità, si verifica un problema durante il funzionamento, nonché danni e durata ridotta. Questo tiene conto proprietà del materiale, la geometria della struttura, le sue caratteristiche, le interfacce di interazione con altri sistemi.

FMEA-analisi del processo rivela incongruenze che influiscono sulla qualità e sicurezza dei prodotti. prende anche in considerazione la soddisfazione del cliente e rischi ambientali. Qui, si possono verificare dei problemi da parte della persona (ad esempio, i dipendenti della società), la tecnologia di produzione, le materie prime utilizzate e attrezzature, sistemi, l'impatto sull'ambiente di misurazione.

Lo studio ha utilizzato diversi approcci:

- "Top-down" (da grandi sistemi ai piccoli dettagli ed elementi);

- A "basso" (dai singoli prodotti e loro parti al sistema produttivo).

La scelta dipende dallo scopo dell'analisi. Può essere parte di uno studio completo, in aggiunta ad altri metodi, o utilizzato come uno strumento autonomo.

fasi di

A prescindere dai compiti specifici, FMEA-analisi delle cause e delle conseguenze del fallimento occorrenza si svolge in un algoritmo universale. Consideriamo più in dettaglio questo processo.

Preparazione del gruppo di esperti

Prima di tutto, è necessario decidere chi condurre lo studio. Lavoro di squadra – uno dei principi chiave della FMEA. Solo questo formato offre la qualità e l'obiettività dell'esame, così come di creare spazio per le idee non convenzionali. Come regola generale, il team è composto da 5-9 persone. Esso comprende:

- Project Manager;

- ingegnere, eseguendo il processo di sviluppo;

- progettista;

- rappresentante dei servizi di produzione o di controllo della qualità;

- il Dipartimento lavora con i consumatori.

Se necessario per l'analisi di strutture e processi possono essere tenute da esperti qualificati organizzazioni esterne. Discussione di possibili problemi e soluzioni si verificano in una serie di sessioni della durata fino a 1,5 ore. Essi possono essere svolte in piena, e nella struttura incompleta (se la presenza di esperti specifici non è necessario risolvere i problemi attuali).

Lo studio del progetto

Per effettuare l'analisi FMEA è necessario identificare chiaramente l'oggetto di studio e dei suoi confini. Se parliamo del processo, si dovrebbe indicare l'inizio e l'evento finale. Per le attrezzature e le strutture tutto il più semplice – è possibile visualizzarli come sistemi complessi o concentrarsi sui meccanismi e componenti specifici. Disallineamenti possono essere considerati per soddisfare le esigenze del consumatore fase del ciclo di vita del prodotto, geografia, utilizzo e così via. D.

In questa fase, i membri del gruppo di esperti dovrebbero avere una descrizione dettagliata dell'oggetto, le sue funzioni e principi di funzionamento. Le spiegazioni devono essere accessibili e comprensibili a tutti i membri del team. presentazioni Di solito la prima sessione tenuta, gli esperti stanno studiando le istruzioni per la fabbricazione e il funzionamento delle strutture, parametri di pianificazione, documentazione standard, disegni.

# 3: Elaborazione di una lista di potenziali difetti

Dopo la parte teorica del team procede alla valutazione dei possibili guasti. Un inventario completo di tutte le possibili incoerenze e difetti che possono verificarsi nel sito. Essi possono essere associati con la rottura di alcuni elementi o loro funzionamento non corretto (insufficiente potenza imprecisione bassa produttività). Nell'analisi dei processi necessari elencare le operazioni tecnologici specifici, sotto la quale v'è il rischio di errori – come la non-esecuzione o improprio.

Descrizione delle cause e delle conseguenze

Il passo successivo – un'analisi approfondita di tali situazioni. Il compito principale – per capire che cosa potrebbe causare questo o altri errori, e come i difetti rilevati può influenzare i lavoratori, i consumatori e la società nel suo complesso.

Al fine di determinare le cause probabili di squadra difetti che studiano le descrizioni delle operazioni, i requisiti per la loro attuazione, così come rapporti statistici approvato. Il verbale della FMEA-analisi possono anche indicare i fattori di rischio che l'azienda può regolare.

Allo stesso tempo, la squadra sta valutando cosa si può fare per eliminare la possibilità di comparsa di difetti, fornisce metodi di controllo e la frequenza ottimale di ispezioni.

valutazione degli esperti

Quali sono le prospettive? i membri del team FMEA-iniziare ad analizzare ogni fallimento su tre criteri principali:

- S – Gravità / significatività. Esso determina il modo in gravi saranno le conseguenze del difetto per il consumatore. Misurato a una scala di 10 punti (1 – praticamente alcun effetto, 10 – catastrofica, con la quale il fabbricante o del fornitore possono incorrere in sanzioni penali).

- O – Presenza / probabilità. Mostra come spesso una violazione specifica, e se la situazione può essere ripetuto (1 – 10 estremamente improbabile – il fallimento è osservata in più del 10% dei casi).

- D – Rilevazione / rilevamento. Il parametro per la valutazione di metodi di controllo: fare aiutano a identificare rapidamente la discrepanza (1 – è quasi garantito per trovare, 10 – un vizio occulto che non può essere rilevato prima della comparsa degli effetti).

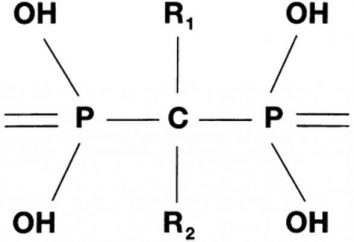

Sulla base di queste valutazioni determinare il numero di priorità del rischio (FCR) per ogni tipo di guasto. Questo è un indicatore generico che permette di trovare ciò che i danni e le violazioni pongono la più grande minaccia per l'azienda ei suoi clienti. Calcolato utilizzando la formula:

| HRR = S × O × D |

Più alto è HRR – la violazione più pericolosa e distruttiva delle sue conseguenze. Il primo passo è quello di eliminare o ridurre il rischio di difetti e malfunzionamenti in cui il valore supera 100-125. Da 40 a 100 punti di guadagno disturbi che hanno un livello medio di minaccia, e FCR inferiore a 40 indica che il fallimento è insignificante, è raro e può essere trovato senza problemi.

Sviluppo di proposte e raccomandazioni

Dopo aver valutato le deviazioni e le loro conseguenze, il gruppo di lavoro FMEA identifica le aree di lavoro prioritari. Il primo compito è quello di elaborare un piano di misure correttive per i "colli di bottiglia" – gli elementi e le operazioni con la più alta HRR. Per ridurre il livello di minaccia di essere influenzata da uno o più parametri:

- eliminare la causa primaria di guasto, o cambiando il processo di progettazione (valutazione O);

- prevenire il verificarsi di un difetto da metodi di controllo statistico (valutazione O);

- per mitigare le conseguenze negative per i consumatori e clienti – quali i prezzi più bassi per i prodotti difettosi (stima S);

- per introdurre nuovi strumenti per la diagnosi precoce dei guasti e la successiva riparazione (valutazione D).

L'azienda può procedere immediatamente ad attuare le raccomandazioni, la squadra di FMEA mentre lo sviluppo di un piano per la loro attuazione con l'indicazione della sequenza e la tempistica di ogni attività. Lo stesso documento fornisce informazioni su artisti e responsabili per la realizzazione di misure correttive, le fonti di finanziamento.

Riassumendo

La fase finale – la preparazione del rapporto per i dirigenti della società. Quali sezioni dovrebbe contenere?

- Descrizione e note dettagliate circa lo studio.

- Potenziali cause di difetti di produzione / funzionamento dell'apparecchiatura e operazioni tecnologiche.

- Elenco dei possibili conseguenze per i dipendenti e consumatori – per ogni violazione.

- La valutazione del livello di rischio (per quanto riguarda il pericolo di possibili violazioni, quali di questi possono portare a gravi conseguenze).

- Un elenco di raccomandazioni per servizi di manutenzione, progettisti e specialisti nel campo della pianificazione.

- Programma e relazioni su esecuzione degli interventi correttivi sulla base dei risultati delle analisi.

- L'elenco delle potenziali minacce e delle conseguenze che persiste a causa di cambiamenti nel progetto.

Per il rapporto le tutte le tabelle, grafici e diagrammi, che vengono utilizzati per la visualizzazione di informazioni sulle principali questioni. Un gruppo di lavoro deve fornire circuito di valutazione incongruenze utilizzato importanza, frequenza e probabilità di rilevamento con decodifica dettagliata di scala (che significa una certa quantità di punti).

Come completare il protocollo FMEA?

Nello studio, tutti i dati devono essere registrati in un apposito documento. Questa "analisi protocollo delle cause e delle conseguenze del FMEA». È un tavolo versatile, entrato all'indirizzo eventuali difetti. Questo modulo è adatto per lo studio di oggetti e processi di sistema in tutti i settori.

La prima parte è riempita sulla base di osservazioni personali dei membri del team, lo studio delle statistiche sulle imprese, le istruzioni di lavoro e altra documentazione. Il compito principale – per rendersi conto che possono interferire con la macchina, o di effettuare qualsiasi operazione. Alle riunioni del gruppo di lavoro è quello di valutare le conseguenze di queste violazioni, per rispondere a come sono pericolosi per i lavoratori ei consumatori, e qual è la probabilità che il difetto verrà rilevato anche nella fase di produzione.

| Analisi dei rischi potenziali | |||||||

|---|---|---|---|---|---|---|---|

| Elemento / processo | Eventuali difetti / problemi nello svolgimento delle | probabili cause | Le conseguenze di una potenziale non conformità | S | O | D | HRR |

Nella seconda parte del protocollo descrive le opzioni per la prevenzione e la rimozione di incongruenze, un elenco di misure FMEA-squadra. Un grafico separato è previsto per la nomina del responsabile per l'attuazione di alcuni compiti, e dopo gli aggiustamenti alla progettazione o processi di business, organizzazione punti a testa nella lista protocollo dei lavori eseguiti. La fase finale – la ri-classificazione, tenendo conto di tutte le modifiche. Confrontando i dati iniziali e finali, possiamo concludere circa l'efficacia della strategia scelta.

| risultati | ||||||

|---|---|---|---|---|---|---|

| metodi di correzione | nome completo artista | attività svolte | нов S nuova | нов O nuova | нов D nuova | нов HRR nuova |

Per ogni oggetto, un protocollo separato. Nella parte superiore è il nome del documento – "Analisi dei tipi e delle conseguenze di potenziali difetti." Appena sotto il modello specificato di apparecchiature o nome del processo, la data delle ispezioni precedenti e successivi (in programma), data corrente, e la firma di tutti i membri del gruppo di lavoro e il suo leader.

ESEMPIO FMEA-analisi ( "facendo pianta Strumento Tulinovsky")

Considerate come il processo di valutazione dei rischi potenziali sull'esperienza di una grande società di industriali russi. Un tempo, la direzione del "Tulinovskogo strumento-making fabbrica" (JSC "TVE") ha affrontato il problema della taratura di bilance elettroniche. L'azienda produce una grande percentuale di apparecchiature che operano in modo non corretto che il dipartimento di controllo tecnico è stato costretto a rimandarli indietro.

Dopo aver studiato la sequenza delle azioni ei requisiti per la procedura di calibrazione, il team FMEA ha identificato quattro sottoprocessi che hanno influenzato maggiormente la qualità e l'accuratezza della calibrazione.

- Spostamento e installazione del dispositivo sul tavolo;

- Controllare la posizione per livello (il saldo deve essere 100% orizzontale);

- Posizionamento del carico nei punti di riferimento della piattaforma;

- Registrazione dei segnali di frequenza.

Quali tipi di guasti e malfunzionamenti sono stati registrati durante queste operazioni? Il gruppo di lavoro ha individuato i principali rischi, ha analizzato le cause del loro verificarsi e le possibili conseguenze. Sulla base di valutazioni esperte , sono stati calcolati gli indicatori di PCR, che hanno permesso di individuare i principali problemi – la mancanza di un chiaro controllo sull'efficienza delle opere e lo stato dell'apparecchiatura (stand, pesi).

| palcoscenico | Scenario di guasto | motivi | effetti | S | O | D | HRR |

|---|---|---|---|---|---|---|---|

| Spostamento e installazione di scale sullo stand. | Il rischio di cadere le scale a causa del grande peso della struttura. | Non esiste un trasporto specializzato. | Danni o danni al dispositivo. | 8 | 2 | 1 | 16 |

| Controllare la posizione orizzontale per livello (il dispositivo dovrebbe essere assolutamente diritto). | Calibrazione non corretta. | Il piano della tavola non è stato regolato a livello. | OTK restituisce il matrimonio a causa di incongruenze metrologiche. | 6 | 3 | 1 | 18 |

| I dipendenti non seguono le istruzioni di lavoro. | 6 | 4 | 3 | 72 | |||

| Disposizione del carico nei punti di riferimento della piattaforma. | Uso di merci di dimensioni non adeguate. | Manutenzione di pesi vecchi e usurati. | OTK restituisce il matrimonio a causa di incongruenze metrologiche. | 9 | 2 | 3 | 54 |

| Mancanza di controllo sul processo di allineamento. | 6 | 7 | 7 | 252 | |||

| Il meccanismo oi sensori dello stand non hanno funzionato. | I pettini dello scheletro mobile sono inclinati. | Dall'attrito costante i pesi rapidamente si consumano. | 6 | 2 | 8 | 96 | |

| Il cavo è rotto. | Sospensione della produzione. | 10 | 1 | 1 | 10 | ||

| Il motore riduttore non è riuscito. | 2 | 1 | 1 | 2 | |||

| Il programma delle ispezioni e delle riparazioni previste non è rispettato. | 6 | 1 | 2 | 12 | |||

| Registrazione dei segnali di frequenza del sensore. Programmazione. | Perdita di dati registrati nel dispositivo di memorizzazione. | Interruzioni con elettricità. | È necessario ricalibrare nuovamente. | 4 | 2 | 3 | 24 |

Per eliminare i fattori di rischio, sono state sviluppate raccomandazioni per la formazione addizionale dei dipendenti, la modifica del piano tavolo e l'acquisto di un contenitore speciale per il trasporto di scale. L'acquisto di un gruppo di alimentazione ininterrotto ha risolto il problema con la perdita di dati. E per prevenire i problemi di graduazione in futuro, il gruppo di lavoro ha proposto nuovi piani di manutenzione e pianificazione calibrata dei pesi – controlli sono stati avviati più spesso, in modo che i danni e gli errori possano essere rilevati molto prima.